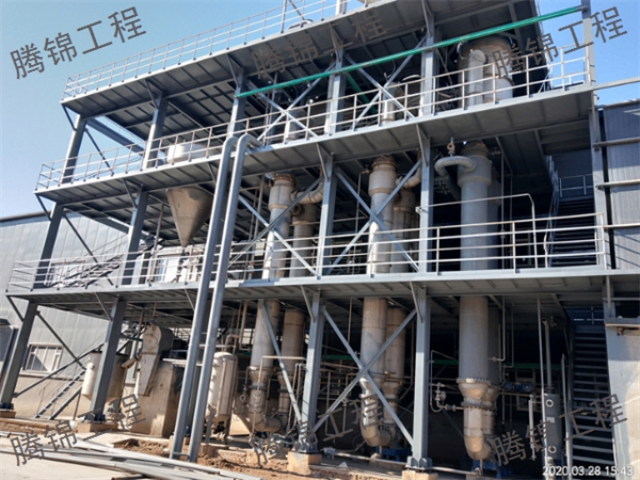

甘肅四效結晶器設備

隨著科技的不斷發展和工業生產的日益智能化結晶器的研發與應用也將迎來新的變革。未來結晶器將更加注重節能減排和綠色生產通過優化結構設計、提升自動化水平以及采用環保材料等手段實現生產過程的低能耗、低排放和高效率。同時隨著物聯網、大數據等技術的普遍應用結晶器的監測、診斷和維護也將更加智能化和便捷化為現代工業生產提供更加穩定可靠的技術支持。結晶器作為連鑄工藝中的心臟部件,其重要性不言而喻。它不只是鋼水凝固成坯殼的關鍵場所,還直接決定了鑄坯的質量與生產效率。通過精確控制冷卻速度與溫度分布,結晶器確保了鑄坯具有均勻的斷面形狀、良好的表面質量和內在組織。其設計、材質及操作參數的優化,對于提高連鑄機的整體性能具有至關重要的意義。結晶器內壁磨損監測預防漏鋼風險。甘肅四效結晶器設備

漏鋼是連鑄生產過程中的一種嚴重事故,不只會造成巨大的經濟損失,還可能對設備和人員安全構成威脅。因此,漏鋼預報技術的發展顯得尤為重要。通過監測摩擦力、熱傳遞變化以及利用銅板熱電偶等手段,可以實時、準確地監測結晶器內鋼水的凝固狀態,及時發現并預警潛在的漏鋼風險,為生產操作人員提供寶貴的決策依據。結晶器內壁的材質選擇直接關系到其使用壽命和性能表現。銅基合金因其良好的導熱性、抗磨損性、機械強度和硬度而成為優先選擇材料。不同成分的銅合金如紫銅、銅銀合金、磷脫氧銅等各有千秋,能夠滿足不同生產條件下的需求。此外,通過鍍層技術的應用,還可以進一步提高內壁的耐磨性和光滑程度,降低拉坯阻力,提升鑄坯質量。海南雙效升膜結晶器定制結晶器在能源回收方面具有重要意義。

相比套管式,組合式結晶器以其模塊化設計展現出更高的靈活性與適應性。它可以根據生產需求,快速調整結晶器的寬度及倒錐度,無論是板坯、大斷面方坯還是異型坯,都能輕松應對。這種設計的優越性在于能夠減少換型時間,提高生產效率,滿足多品種、小批量的生產需求。在連鑄過程中,監測結晶器的熱傳遞變化是預防漏鋼的重要手段之一。通過精確測量冷卻水的進出口溫差或單位面積上的熱傳遞量,操作人員可以及時調整工藝參數,如拉速、冷卻強度等,以避免因局部過熱導致的漏鋼事故。這種方法不只提高了生產安全性,也確保了鑄坯質量的穩定性。

結晶器內的冷卻系統是保持鋼水順利凝固的關鍵。通過冷卻水套或冷卻水縫的設計,循環流動的冷卻水能夠有效吸收鋼水凝固過程中釋放的大量熱量,確保坯殼能夠均勻、快速地形成。同時,冷卻系統的穩定性也直接關系到鑄坯的表面質量和內部組織結構,對后續加工和使用性能具有深遠影響。為了降低鋼水在冷凝過程中與結晶器內壁的粘結力,減少拉坯時的摩擦阻力,潤滑技術被普遍應用于結晶器的生產中。通過向結晶器內壁噴灑或涂抹沸點高于內壁溫度的液體潤滑劑或保護渣,形成一層油氣膜或熔渣膜,不只能夠卓著改善鑄坯的表面質量,還能有效延長結晶器的使用壽命,降低維護成本。定期檢查結晶器磨損情況,預防漏鋼。

潤滑是連鑄生產中不可或缺的一環。通過向結晶器內壁施加沸點高于內壁溫度的液體潤滑劑或保護渣,可以在鋼水與內壁之間形成一層潤滑膜。這層膜不只減少了鋼水冷凝過程中的粘結現象,還降低了拉坯時的摩擦阻力,有效改善了鑄坯的表面質量并延長了結晶器的使用壽命。這一看似簡單的操作背后,蘊含著深厚的工藝智慧與技巧。蒸發結晶器是一種利用蒸發作用使溶液達到過飽和狀態從而析出晶體的設備。其操作簡便、生產效率高且適用于多種物料體系。在操作過程中,熱飽和料液經加熱蒸發后送入結晶室進行冷卻結晶。這種設備不只能實現連續操作且晶體粒度分布可控,是現代化工生產中不可或缺的重要設備之一。結晶器維護不當易導致漏鋼事故。河南氯化鈉蒸發結晶結晶器設計

結晶器內溫度梯度需合理控制。甘肅四效結晶器設備

隨著全球工業化的不斷推進和技術的快速發展,結晶器作為重要的工業設備之一將迎來更加廣闊的發展前景。未來結晶器技術將更加注重高效、節能、環保和智能化等方面的發展。通過不斷優化結構設計、改進材質性能、提升自動化水平等手段實現生產過程的低能耗、低排放和高效率。同時隨著新材料、新技術的不斷涌現和應用推廣結晶器的應用領域也將進一步拓展和深化為各行業的可持續發展提供有力支持。結晶器作為連鑄機的關鍵部件,直接決定了鋼水凝固成坯殼的質量和效率。它不只要承受高溫鋼水的沖擊,還要確保鋼水按照預定形狀均勻凝固。通過精確控制冷卻速率和潤滑條件,結晶器能夠生產出表面光潔、內部組織致密的鑄坯,為后續的軋制加工提供高質量的原材料。其穩定性和耐用性直接關系到鋼鐵企業的生產效率和產品質量。甘肅四效結晶器設備

- 南通三效蒸發器定制價格 2025-01-01

- 黑龍江列管式換熱器定制價格 2025-01-01

- 常州磷酸鈉閃蒸結晶蒸發器 2025-01-01

- 蘇州單效升膜蒸發器維修 2025-01-01

- 揚州磷酸一銨閃蒸結晶蒸發器維修 2024-12-31

- 淮安四效強制循環蒸發器供應商 2024-12-31

- 四川氯鹽蒸發結晶蒸發器價格 2024-12-31

- 天津雙效升膜蒸發器 2024-12-31

- 湖南單效強制循環蒸發器設備 2024-12-30

- 江蘇三效強制循環蒸發器維修 2024-12-30

- 上海別墅聲學設計公司 2025-01-01

- 家裝隔熱涂料加盟費用 2025-01-01

- 山西準確測量廢氣非甲烷總烴連續監測系統設施 2025-01-01

- 深圳餐廚垃圾滲濾液處理費用 2025-01-01

- 衢州高純水設備哪家好 2025-01-01

- 四川本地初效過濾器廠家電話 2025-01-01

- 云南打磨拋光機報價 2025-01-01

- 專業IONPURE模塊哪家好 2025-01-01

- 崇明區水包砂施工團隊 2025-01-01

- 徐州噴涂污水處理 2025-01-01